2000MPa以上级超高强钢增塑新机制及组织创新设计

来源: 中国金属学会 发布时间:2024-07-05

一、研究的背景与问题

超高强钢是交通、深海、航空航天及国防军工等领域的关键材料,能满足国家对大型装备轻量化、安全性、极端服役环境和特殊使用性能的重大需求。然而,超高强钢普遍面临难以同时增强、增塑/韧的共性科学难题,尤其当强度达到 2000 MPa 时,其塑性显著下降(均匀延伸率<8%),同时存在工艺复杂、合金成本高等问题,严重制约其成形及应用。

针对金属材料的强塑性“倒置”关系,科研学者们提出了一系列解决办法,如TRIP/TWIP效应、梯度结构、异质结构、位错工程等。但是,因上述机理、机制本身所需的特定工艺、钢铁材料相变的复杂性以及2000 MPa级超高强度等因素,导致很难将上述机理、机制进行有机结合,用于开发高塑性的2000 MPa超高强度钢。引入亚稳相是当前提升强塑性的常用手段,然而在2000 MPa级超高强度下其效果仍然有限。马氏体时效钢作为最高强度级别材料的代表,其通过纳米共格析出调控手段可以获得良好的强韧性组合,但均匀延伸率难以突破8%,并且需要消耗大量的Co、Ni、Mo等昂贵合金。近年来,一些制备2000 MPa超高强钢的新思路相继提出,在中锰成分体系钢中得到了良好的应用。例如,变形-配分(D&P)钢利用“位错工程+亚稳相TRIP效应”可以实现2.2GPa屈服强度和18%均匀延伸率的优异性能;采用快速加热技术制备的化学界面工程(CBE)钢可以获得2GPa抗拉强度和20%左右的均匀延伸率。两项重要研究促进了高塑性2GPa金属材料的进步,为极端环境需求材料提供了新的选择。然而,优异性能的获得对工艺依赖性较强,通常需要热轧、冷轧、温轧、多次退火、快速热处理等多种方式相结合,给大规模生产制备带来了巨大挑战,同时相应的产品规格局限于薄板,难以满足工程机械、深海、航空航天等特殊领域的苛刻要求。

因此,探索新的共性机制,突破超高强钢性能“倒置”瓶颈,并实现成分节约和绿色工艺的超高强钢低成本制备,对推动我国装备制造业的高质量发展意义重大,并将助力实现我国“双碳”战略目标。

二、解决问题的思路与技术方案

2000MPa级超高强钢的硬相基体为马氏体,其通常呈现无序几何排列方式、多层次结构和高位错密度等特征,变形过程中极易发生应力/应变集中,导致其较差的变形能力,甚至发生脆断。从马氏体变形机理的根本出发,东北大学轧制技术及连轧自动化国家重点实验室研究团队发现马氏体的性能由空间几何排列结构以及晶体学取向结构共同决定,这源于马氏体自身为长条形晶粒形态,并具有极高位错密度。马氏体中密排面上的滑移系并不等价,其中板条面滑移系(In-lath-plane)的开动有利于提高马氏体的持续变形能力,从而提高高强马氏体的塑韧性,但该滑移系仅在有利几何取向下才能开动。因此,通过调控马氏体亚结构的几何有序排列有望进一步提高其塑韧性。

三、主要创新性成果

针对2000MPa级超高强钢的强塑性倒置问题,东北大学RAL实验室围绕超高强钢强韧化机理,开展了基础理论研究,取得了多个原创性理论与技术创新。代表性进展如下:

1、提出“马氏体拓扑学结构设计+亚稳相调控”增塑新机制,突破2000MPa级超高强钢的性能极限

基于调控马氏体亚结构的几何有序排列有望进一步提高其塑韧性的思路,研究团队创新提出“马氏体拓扑学结构设计+亚稳相调控”的增塑新机制,并将该机制应用于两种低成本C-Mn系钢种(A钢:Fe-0.34C-7.4Mn、B钢:Fe-0.39C-7.8Mn)。采用锻造和低温回火工艺调控两种实验钢中马氏体-奥氏体的形态以及稳定性,最终构筑出一种全新的拓扑学双重有序排列马氏体和多尺度亚稳奥氏体的纳米级多层次组织结构。

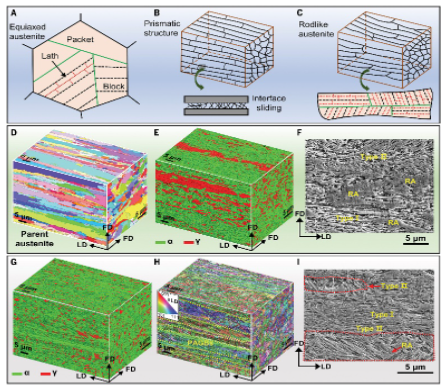

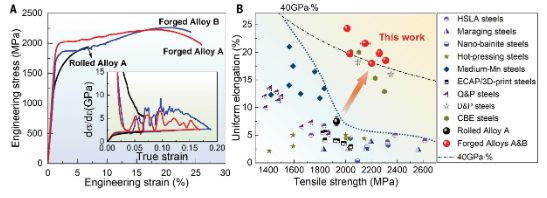

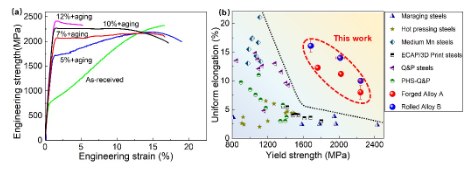

以A钢为例,其组织演变过程为:1)将锻造后的钢材冷却至室温,获得38.2%体积分数奥氏体和马氏体的双相组织;2)为了进一步消除大块奥氏体组织,将实验钢进行深冷处理,保留了18.7%体积分数的奥氏体;3)最后对实验钢进行低温回火处理,回火过程中发生C配分和界面迁移等行为,最终获得了21.3%体积分数且具有较高稳定性的亚稳奥氏体。该组织结构在介观尺度上母相奥氏体和马氏体呈现几何有序排列(图1);在微观尺度上,亚微米/纳米级亚稳奥氏体镶嵌于马氏体板条间,纳米析出相呈弥散分布(图2)。在变形过程中,该独特组织结构可以激发板条界面位错滑移、界面塑性和相变诱发塑性(TRIP)等多种增强增塑机制(图3),促使材料具有持续较高的加工硬化能力,从根本上改变马氏体塑/韧性低的问题,实现了1600~1900 MPa屈服强度、2000~2400 MPa抗拉强度和18%~25%均匀延伸率的极致性能(图4),突破了对昂贵合金及复杂工艺的依赖,并拓展了2000MPa级超高强钢强度—塑性的性能边界。2023年1月13日,超高强钢增塑新机制及组织创新设计的研究成果以“Ductile 2-GPa steels with hierarchical substructure”为题,成功发表在Science期刊(2023, 379: 168-173),并入选ESI高被引论文。

图1 新型超高强塑性钢的多层次纳米级结构构筑。A传统马氏体无序排列结构;B 贝壳材料棱柱状结构;C 拓扑学有序的马氏体相变结构;D 原奥氏体重构;E-F 锻造+空冷后组织;G-I 锻造+深冷+回火后组织。

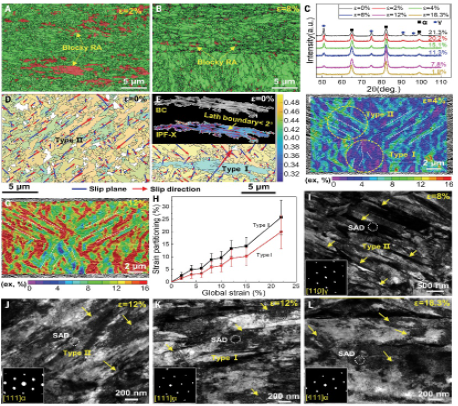

图2 新型超高强塑性钢的透射电镜和原子探针结果。A-B 水平和倾斜排列的马氏体纳米结构;C-D 马氏体结构中间的亚微米/纳米级多尺度亚稳奥氏体;E-G纳米析出和碳配分。

图3 新型超高强塑性钢的独特变形机制。A-C TRIP效应;D-L 马氏体位错滑移和变形行为:倾斜增塑结构马氏体在变形过程中具有较大的应变配分。

图4 新型超高强塑性钢的力学性能

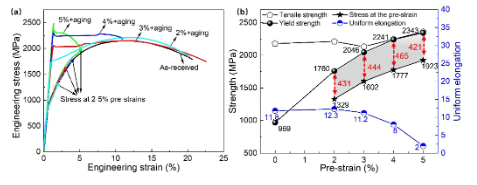

2、提出“低强度成形+超高强度使用”新策略,实现2200MPa以上屈服强度+10%以上均匀延伸率的零件使用性能

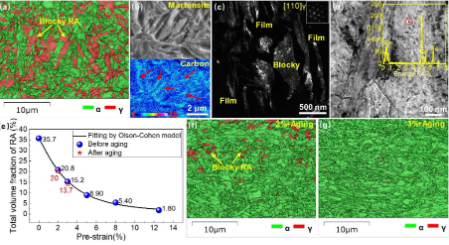

高屈服强度和高塑性是材料的重要服役性能,然而二者不可兼得,原因在于具有高屈服强度的材料已经消耗了较多的加工硬化,很难在后续变形过程中继续产生加工硬化,因此屈服强度达到2GPa的材料,在拉伸初期容易发生塑性失稳,其均匀延伸率一般低于5%。同时,当材料屈服强度极高时,其成形极为困难,因此我们期望获得低强度的板料性能,而在其成形后获得超高屈服强度和高剩余塑性的使用性能,以提高零件的抗侵入能力和能量吸收能力。基于上述拓扑学有序排列组织设计原理,研究团队进一步提出“低强度成形+超高强度使用”策略来解决2000MPa级超高强钢的成形难题,并保证超高的服役性能。通过C-Mn合金设计和Strain-aging工艺成功开发出新型低成本中锰钢,其零件使用性能为2.0~2.3GPa屈服强度和8%~14%的均匀延伸率。具体原理为:Fe-7.4Mn-0.24C合金的初始组织含有35.7%的亚稳奥氏体,使得材料具有低屈强比特性,同时部分奥氏体在成形过程中发生TRIP效应,获得良好的成形性能(图5)。

图5 Fe-7.4Mn-0.24C合金的组织演变过程

(a-d)热变形态的初始组织;(e-g)Strain-aging过程的组织演变

成形后组织中剩余10%以上稳定性较高的纳米级奥氏体,可在零件服役过程中进一步提高其强塑性。最终效果为,热加工态材料的屈服强度低于1000 MPa,而经过Strain-aging处理后材料的屈服强度增加至1760~2343MPa,提升1倍以上,同时在合适的变形范围保持10%以上的均匀延伸率(图6)。

图6 Fe-7.4Mn-0.24C力学性能

高屈服强度的获得归结于成形过程中的加工硬化以及低温回火处理的烘烤硬化效应。在该合金体系下,其烘烤硬化效应可高达465 MPa,为目前已知的最高水平。此外,在2GPa高屈服条件下仍然获得了大于10%均匀延伸率的剩余塑性,其关键机制为吕德斯带的低平均加工硬化率以及更为缓慢的TRIP效应降低了材料加工硬化的消耗速率。将该技术应用于0.34C/0.39C等中锰合金,可获得高达2300MPa屈服强度和10%以上均匀延伸率的极致零件性能(图7),远远优于同强度级别的其他材料,同时不同合金体系可承受的最佳变形量有区别,可为不同复杂程度的结构材料量身定做。2023年5月,相关研究成果以“Achieving unprecedented yield strength of 2.2 GPa with high ductility in formed parts using strain-aging”为题发表在金属领域TOP期刊Scripta Materialia(2023, 233: 115521)。该技术很好地解决了超高强度钢应用的技术瓶颈之一,即成形困难的问题。此外,由于系列设计合金在室温可以获得较高体积分数的奥氏体,其焊接性能优于传统超高强钢,目前正在开展评估研究。

图7 合金Fe-7.4Mn-0.24C和合金Fe-7.8Mn-0.39C的力学性能

四、应用情况与效果

本研究提出的“马氏体拓扑学结构设计+亚稳相调控”增塑新机制具有较大的普适性,开辟了超高强塑性钢新的研究方向,有利于充分挖掘材料潜力,加快推动超高强钢在关键工业、军工等领域的实践应用,提升我国战略国防科技力量。该机制的普适性可以体现在两个方面:一是该机制可应用于轧制、锻造等多个领域,以生产制备大尺寸轴类、薄板、厚板等;二是该机制适用于不同的合金体系,其置换型元素Mn、Ni、Cr可替换,以提升材料韧性、耐磨性及耐腐蚀性等。

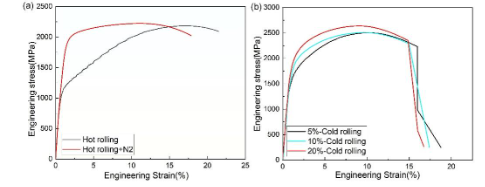

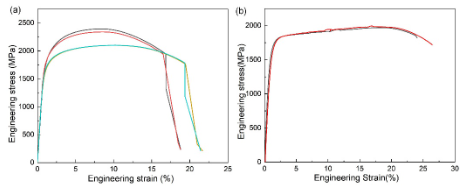

如图8所示,利用该机制,合金Fe-0.34C-7.4Mn在热轧和冷轧加工后经热处理均可以获得2200~2650 MPa抗拉强度,10%以上均匀延伸率的优异性能。此外,该类材料可以实现薄规格到厚规格的灵活制备,由于合金淬透性足够高,其板材厚度可覆盖1mm到几百mm范围,以满足多样化应用场景的需要。图9显示了不同合金体系下该机制的应用效果,均获得了超高强度—超高塑性的力学性能。

图8 合金Fe-7.4Mn-0.34C在热轧(a)和冷轧(b)加工状态下的力学性能

图9 含Ni合金 (a)Fe-0.4C-5Mn和 (b) Fe-0.34C-7.4Mn

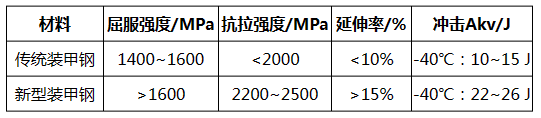

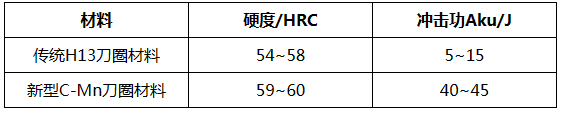

该组织结构设计思路可以实现2000MPa级以上超高强钢的强-塑-韧多性能的同步提升。目前已在汽车钢、装甲钢、盾构机刀圈以及飞机起落架等方面的进行了材料设计工作,部分力学性能指标情况如表1和表2所示。可以看到,新型材料较传统材料在力学性能方面有显著提升,尤其塑/韧性可以实现翻倍的效果。

表1 装甲钢新材料设计

表2 刀圈新材料开发

本项目“2000MPa级超高强钢增塑新机制问世”入选“2023年世界钢铁工业十大技术要闻”,并获得高度评价:“该项目创新提出超高强钢增塑新机制,并取得了系列关键技术创新,突破了2000MPa级超高强钢的性能极限,具有重要的科学价值”。研究成果获得了Science期刊认可:“实现了工艺、成分、性能及机制的多重创新,具有重要科学价值,可进行大规模工业化生产,大力支持下一代高性能钢材的长期可持续发展,推动材料性能边界,降低能源消耗,提高材料的可回收性,促进循环经济”。

本项目提出了相应的解决方案有望在汽车、工程机械、深海、深地等领域进行实际应用,目前正在积极推动该成果的落地转化。

信息来源:东北大学轧制技术及连轧自动化国家重点实验室

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。